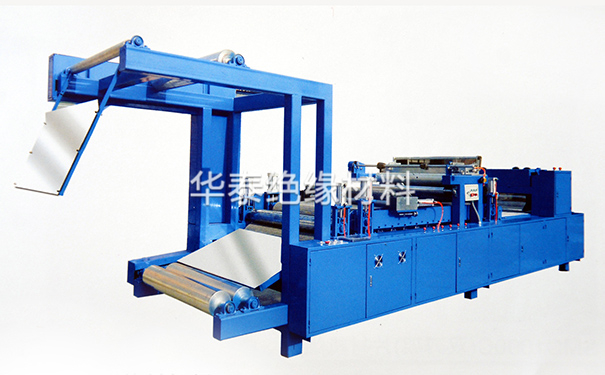

SMC片材機維護保養技巧有哪些

SMC片材機的維護保養對確保設備長期穩定運行、提高生產效率和延長使用壽命至關重要。良好的保養措施不僅可以減少設備故障,還能降低生產中斷的風險,保證產品質量。以下是一些關鍵的SMC片材機維護保養技巧:

1. 定期清潔設備

清潔輸送系統:定期檢查并清潔輸送帶、滾輪和其他傳送部件,避免樹脂、填料或其他雜質積聚,造成阻塞或磨損。清潔時要特別注意防止清潔劑或水分進入電氣系統。

清潔模具:模具表面易受樹脂和填料的污染,定期清潔模具,避免樹脂固化后殘留物影響產品質量,清潔時可以使用軟刷或專用工具,避免用力過猛損壞模具表面。

清潔加熱元件:加熱元件在使用過程中會積聚污垢,可能影響加熱效率。應定期檢查并清潔加熱元件,確保加熱均勻,防止過熱或加熱不均勻。

檢查與清潔液壓系統:液壓系統如果未及時清潔或更換液壓油,可能導致油路堵塞、泄漏或系統故障。定期檢查液壓油質量,定期更換油液,并清潔濾網。

2. 潤滑系統保養

定期潤滑運動部件:定期為傳動系統、軸承、齒輪等運動部件添加潤滑油,確保部件之間的順暢運轉,減少磨損和能耗。使用合適的潤滑油,避免使用劣質或不合適的潤滑油。

潤滑點檢查:設備中的潤滑點應定期檢查,確保沒有干涸或潤滑不足的情況。及時補充潤滑油,確保設備的長期穩定運行。

3. 定期檢查電氣系統

電氣線路檢查:定期檢查電氣線路的連接是否牢固,防止接線松動、短路或斷路等故障。注意查看電氣組件是否存在過熱、異常噪音或電壓波動等問題。

檢查電機與控制系統:電機是SMC片材機的重要組成部分,定期檢查電機的運行狀況,如電流、電壓、溫度等。如果發現電機運轉異常或過熱,應及時停機檢查。

檢查傳感器和PLC系統:設備中的傳感器和PLC控制系統負責實時監控設備的運行狀態,定期檢查這些系統是否準確無誤。如果出現傳感器故障或PLC錯誤,及時調整或更換。

4. 液壓系統維護

液壓油檢查與更換:定期檢查液壓油的質量,尤其是在高溫或長時間使用后。如果油液出現污染或老化,需及時更換。使用合適的液壓油,確保液壓系統的順暢運行。

液壓管道檢查:檢查液壓系統中的管道和接頭是否有泄漏或松動的情況。若發現漏油現象,及時修復或更換零部件,以免影響液壓系統的性能。

濾芯清潔:定期清潔或更換液壓系統中的濾芯,避免因雜質積聚導致系統堵塞,影響液壓系統的效率。

5. 模具與成型系統保養

模具檢查與維護:模具在長時間使用后容易磨損、腐蝕或變形。定期檢查模具的表面,確保沒有裂紋或缺陷。如發現磨損應及時修復或更換模具。清潔時,避免強力刮擦模具表面,防止造成劃傷或損壞。

調整成型壓力與溫度:定期檢查成型壓力和溫度是否符合工藝要求。過高或過低的壓力和溫度都會影響SMC片材的質量,并可能加劇設備磨損。保持穩定的成型條件有助于延長設備使用壽命。

6. 檢查并更換消耗品

更換濾網:SMC片材生產過程中,過濾系統可能會被樹脂或雜質堵塞,導致生產中斷或質量問題。定期檢查并更換過濾網,確保原料的順暢流動。

更換密封圈:密封圈的老化或損壞可能導致液壓系統泄漏,影響設備正常運行。定期檢查并更換老化或損壞的密封圈,確保液壓系統的密封性能。

檢查電纜與電氣接頭:電纜老化或接頭松動可能導致電氣系統故障,定期檢查電氣部件,及時更換損壞的電纜或接頭,避免發生短路等電氣故障。

7. 防止過載與高溫

避免超負荷運行:長期超負荷運行會導致設備過度磨損,甚至可能導致故障發生。確保SMC片材機在設計的負荷范圍內運行,避免不必要的設備壓力。

控制設備溫度:設備長時間高溫運行會導致元件老化和系統損壞。應定期檢查設備的散熱系統和冷卻系統,確保溫度維持在合理范圍內,避免過熱問題。

8. 操作員培訓與規范操作

操作員培訓:操作員應經過專業的培訓,了解設備的操作流程、故障排除和日常維護。操作員應熟悉設備的使用手冊和注意事項,確保操作規范。

避免錯誤操作:定期檢查設備運行情況,確保操作員嚴格遵守設備操作規范,避免因不當操作導致設備損壞或生產質量問題。

9. 設備停機后的保養

定期停機檢查:對于長時間未使用的設備,應進行定期檢查,尤其是清潔、潤滑和檢查電氣系統等,確保設備可以順利啟動。設備長時間停機可能導致部件生銹或老化,因此需要特別關注。

停機清潔:每次停機后,應清潔設備的各個部件,如輸送帶、模具和加熱系統,防止雜質積聚影響下一次生產。

10. 遠程監控與故障預警

使用監控系統:現代的SMC片材機通常配有遠程監控系統,可以實時監測設備的運行狀態,并通過數據分析提前預警潛在問題。通過遠程控制系統,操作員可以及時發現故障,減少設備停機時間。

數據記錄與分析:定期記錄設備的運行數據,進行故障分析,識別可能存在的設備問題。通過數據分析可以提前采取措施,避免設備過度磨損或發生重大故障。

SMC片材機的維護保養是一個長期且系統化的過程。通過定期的清潔、潤滑、電氣檢查、液壓系統維護和模具保養等措施,可以有效延長設備的使用壽命,降低生產中斷的風險,提高生產效率并確保產品質量。及時的故障排除與優化措施將減少設備故障和維修成本,是確保設備長期穩定運行的關鍵。